“取之不盡,用之不竭。”這句話如今已被改寫,資源是有限的,盡管礦山資源儲量豐富,歷時多年開采,也逐漸出現礦石品位下降、開采成本高、尾礦庫服務年限降低等問題。“金山銀山,不如綠水青山”綠色發展的理念是企業生存之本,既要擴大產能維護企業經濟效益,又要加強資源綜合利用率,減少環境破壞。對礦石進行預選拋廢,富集礦石品位,盡可能的減少進入球磨、浮選階段的廢石,是降低采選成本最直接、最有效的方式。

酒鋼鏡鐵山鐵礦屬于國內典型的難選“紅礦”,被稱為“鏡鐵山式鐵礦”,礦體分為樺樹溝礦區和黑溝礦區兩部分,分別采用井下無底柱崩落采礦和露天采礦,采出的礦石破碎后火車運輸至78公里外的冶金廠區。截止2019年末,鏡鐵山鐵礦石保有儲量約3.21億噸,其中樺樹溝礦區2.24億噸,黑溝礦區0.97億噸。

鏡鐵山礦年輸出0-100mm鐵礦石約900萬噸,其中0-15mm粉礦采用強磁選工藝處理,15-100mm塊礦采用豎爐磁化焙燒-弱磁選-反浮選的工藝處理。15-100mm塊礦經過兩段閉路磁化焙燒后,利用磁滑輪將脈石和圍巖拋出,經皮帶運輸至廢石山堆存。

采礦不可避免會混入一定比例的圍巖,酒鋼鏡鐵山樺樹溝礦區屬井下開采,圍巖混入量為13%左右,黑溝礦區屬露天開采,圍巖混入量為5%左右。

鑒于酒鋼選礦廠建設在距礦區70多公里冶金廠區的特殊性,廢石隨礦石下山,進入選礦流程,需產生運輸、焙燒及堆存成本約70-80元/噸。

從酒鋼選礦廠1972年投產至今,廢石堆場已堆存選礦廢石約1000萬噸,在酒鋼冶金廠區形成三座廢石山,按照一選、二選每年產生45萬噸廢石測算,廢石堆場只能再使用2年,公司即將面臨廢石無處可堆的困境,需投資新建廢石堆場,但廢石堆場廠項目建設審批難度大。

環保政策要求廢石減量化堆存,即便將廢石運輸下山也要磨細后排入尾礦庫,即縮短尾礦庫服務年限,又造成選礦成本增加。

鏡鐵山礦為保證輸出礦品位,盡可能減少圍巖混入量,收緊貧化率指標,導致回采率指標降低,造成部分邊界低品位鐵礦石資源流失。

如此境遇下,要符合綠色發展的路線,還要擴大產能,提升企業經濟效益。進行技術變革,成為了企業的迫切需求,經過多家對比分析,綜合考量,酒鋼鏡鐵山最終決定選用霍里思特的X104智能分選機。

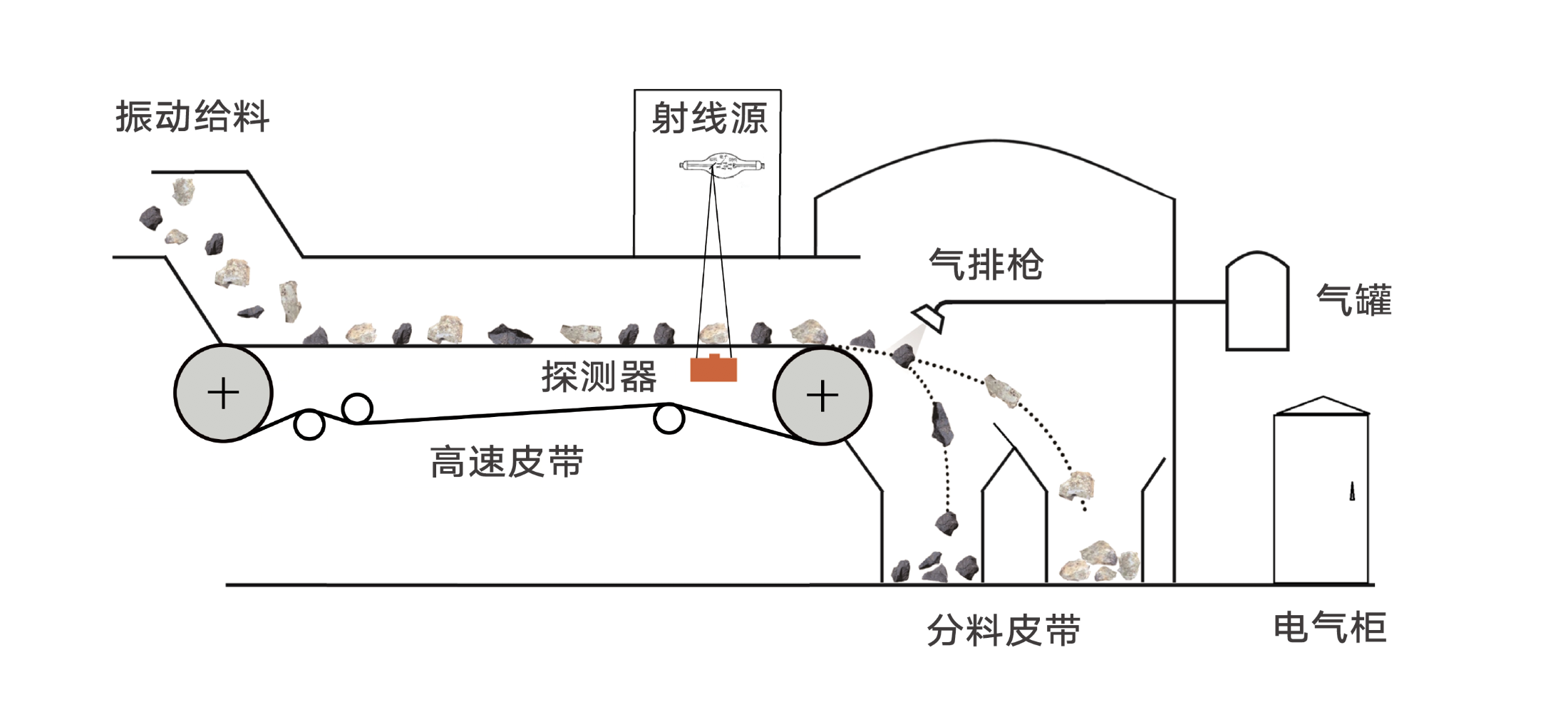

此設備基于X光與可見光雙光譜融合的檢測模式,通過雙光譜實時成像技術掃描待檢測礦石,以智能AI算法精準識別礦物中的指定元素,并用高速氣排槍分離礦石和廢石。

隨著X射線的透視識別,一塊塊廢石從原礦中分離出來,經過連續一個月的連續運轉及現場取樣考核,X104將采礦中混入的13%圍巖盡數選出、圍巖拋出率99%,拋廢尾礦品位9.85%、金屬回收率95%、輸出礦品位提高3.7%;超出原預期目標:圍巖拋出率>95%,金屬回收率>90%。酒鋼原在2002年就投資建設了樺樹溝礦強磁預選工藝生產線,經了解,強磁預選針對細粒級鏡鐵礦有不錯的分選效果,但隨著粒級增大,廢石隨磁滾筒轉動的慣性力便大于磁場對礦石的吸引力,強磁選的效果急劇下降。而X104智能分選機正好適用于塊礦,完美互補解決了此問題。針對+15mm粒級塊礦,強磁預選尾礦品位約20%,X104智能分選則降到9.85%。這一結果,標志著酒鋼鏡鐵山樺樹溝塊礦智能預選拋廢取得成功,填補了國內黑色金屬領域智能預選拋廢工藝技術應用的空白。

經對已成功應用智能分選設備的國內礦山考察了解,考慮礦石運輸篩分等配套設施成本,霍里思特X104智能分選機對對鏡鐵礦進行預選具有顯著效益。按鏡鐵礦拋廢率13%測算,拋出每噸圍巖增加成本24元/噸,經測算,約每年可將40萬噸廢石留在山上,鏡鐵山礦圍巖隨礦石一同下山產生70-80元/噸的成本,扣除圍巖拋除成本,每噸圍巖創造效益46-56元/噸,合計創效超800萬元/年。